半導体や医薬品など、微細な塵や静電気が品質に致命的な影響を与える製造・研究現場にとって、クリーンルームの入退室管理は、セキュリティと品質維持の生命線です。従来の認証システムでは、作業員がクリーンルームに入る前に必須となる静電気対策(除電)や検査と、入室認証が連動していないこともあり、人為的なミスによる汚染リスクが常に存在しました。そこで、昨今注目されているのが、RFID技術です。

クリーンルームへの入退室管理が煩雑であると、下記のような課題があります。

①静電気チェッカーとドアロックの連動していない…

②静電気チェッカーと入退室の履歴が連動して残らない…

このような課題には、RFIDシステムの導入が最適といえます。

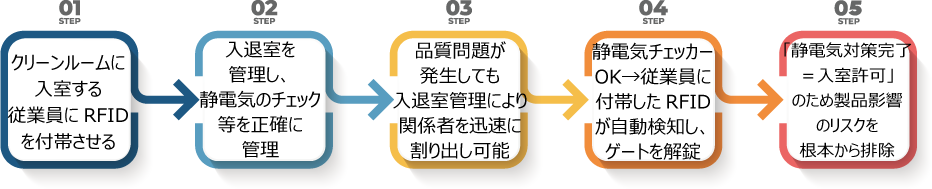

静電気チェッカーで作業員が「OK」の判定を受けた際にのみ、その作業服などに付帯させたRFIDタグをリーダーが自動検知し、クリーンルームのゲートを解錠します。「静電気対策完了=入室許可」がシステム的に強制されるため、静電気による製品影響のリスクを根本から排除します。

RFIDリーダーがすべての入退室を自動で記録し、静電気チェックの正確な時刻と結果を、入室した作業員のIDと紐づけてシステムに保存します。万が一、製品の汚染や品質問題が発生した場合でも、特定の時間帯に入室した作業員の静電気対策履歴まで遡って確認でき、原因究明を迅速化します。

クリーンルーム内では、塵の発生を極力抑える必要があります。タグは発塵しにくい素材を選定し、リーダーは壁面や天井に埋め込むなど、非接触で衛生的な設置方法を検討します。また、RFIDタグを作業服の袖や襟元など、静電気チェッカーの測定に干渉しない最適な位置に確実に装着する運用ルールを徹底します。

入室ゲートだけでなく、エアシャワーの「作動中」やパスボックスの「使用中」ステータスもRFIDで管理します。例えば、エアシャワーが作動完了するまで次の人が入室できないように制御したり、パスボックス内の資材の所在を追跡したりすることで、クリーンルーム内の交差汚染リスクを複合的に低減します。